Bien quevannes en plastiqueElles sont parfois considérées comme un produit spécialisé – le premier choix des fabricants et concepteurs de tuyauteries plastiques pour systèmes industriels ou nécessitant des équipements ultra-propres –, ce qui revient à croire que ces vannes n'ont pas d'applications générales. En réalité, les vannes plastiques actuelles offrent une large gamme d'utilisations, grâce à l'élargissement constant des matériaux et à la capacité des concepteurs à les utiliser. Ainsi, les possibilités d'emploi de ces outils multifonctionnels se multiplient.

PROPRIÉTÉS DU PLASTIQUE

Les vannes thermoplastiques présentent de nombreux avantages : résistance à la corrosion, aux produits chimiques et à l’abrasion ; parois internes lisses ; légèreté ; facilité d’installation ; longue durée de vie ; et coût global du cycle de vie réduit. Ces atouts expliquent leur large adoption dans des applications commerciales et industrielles telles que la distribution d’eau, le traitement des eaux usées, la métallurgie et la chimie, l’agroalimentaire et la pharmacie, les centrales électriques, les raffineries de pétrole et bien d’autres. Les vannes en plastique peuvent être fabriquées à partir de divers matériaux et utilisées dans de nombreuses configurations. Les vannes thermoplastiques les plus courantes sont en polychlorure de vinyle (PVC), en polychlorure de vinyle chloré (CPVC), en polypropylène (PP) et en fluorure de polyvinylidène (PVDF). Les vannes en PVC et en CPVC sont généralement raccordées aux systèmes de tuyauterie par collage à solvant des extrémités emboîtables, ou par filetage et brides ; tandis que les vannes en PP et en PVDF nécessitent un assemblage des composants du système de tuyauterie par thermosoudage, par soudage bout à bout ou par électrofusion.

Les vannes thermoplastiques excellent dans les environnements corrosifs, mais elles sont tout aussi utiles pour la distribution d'eau courante car elles sont sans plomb¹, résistantes à la dézincification et inoxydables. Les systèmes de tuyauterie et les vannes en PVC et CPVC doivent être testés et certifiés conformes à la norme NSF 61 (National Sanitation Foundation) relative aux effets sur la santé, notamment en ce qui concerne la faible teneur en plomb exigée par l'annexe G. Le choix du matériau approprié pour les fluides corrosifs peut être facilité par la consultation du guide de résistance chimique du fabricant et la prise en compte de l'influence de la température sur la résistance des matériaux plastiques.

Bien que le polypropylène ait une résistance deux fois moindre que le PVC et le CPVC, il offre une résistance chimique plus polyvalente grâce à l'absence de solvants connus. Le PP se comporte bien dans les acides acétiques et les hydroxydes concentrés, et convient également aux solutions plus diluées de la plupart des acides, bases, sels et de nombreux produits chimiques organiques.

Le polypropylène (PP) est disponible pigmenté ou non pigmenté (naturel). Le PP naturel est fortement dégradé par les rayons ultraviolets (UV), mais les composés contenant plus de 2,5 % de pigment noir de carbone sont suffisamment stabilisés aux UV.

Les systèmes de tuyauterie en PVDF sont utilisés dans de nombreuses applications industrielles, de l'industrie pharmaceutique à l'exploitation minière, grâce à la robustesse du PVDF, sa température de service et sa résistance chimique aux sels, aux acides forts, aux bases diluées et à de nombreux solvants organiques. Contrairement au PP, le PVDF ne se dégrade pas sous l'effet de la lumière solaire ; cependant, ce plastique est transparent à la lumière et peut exposer le fluide aux rayons UV. Si une formulation naturelle et non pigmentée de PVDF est idéale pour les applications intérieures nécessitant une grande pureté, l'ajout d'un pigment, comme un rouge de qualité alimentaire, permettrait une exposition à la lumière solaire sans altérer le fluide.

Les systèmes en plastique présentent des défis de conception, tels que leur sensibilité à la température et à la dilatation/contraction thermique. Cependant, les ingénieurs sont capables de concevoir, et ont déjà conçu, des systèmes de tuyauterie durables et économiques pour des environnements courants et corrosifs. Le principal facteur à prendre en compte lors de la conception est que le coefficient de dilatation thermique des plastiques est supérieur à celui des métaux ; celui des thermoplastiques est par exemple cinq à six fois supérieur à celui de l’acier.

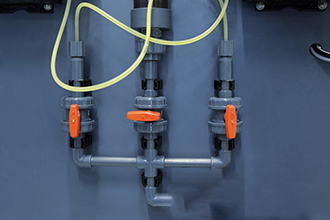

Lors de la conception de réseaux de tuyauterie, et notamment en ce qui concerne l'emplacement et les supports des vannes, la dilatation thermique des thermoplastiques est un facteur important à prendre en compte. Les contraintes et forces résultant de la dilatation et de la contraction thermiques peuvent être réduites, voire éliminées, en conférant une certaine flexibilité au réseau de tuyauterie, par exemple grâce à des changements de direction fréquents ou à l'introduction de boucles de dilatation. Cette flexibilité permet de réduire l'impact des contraintes sur la vanne en plastique (Figure 1).

Les thermoplastiques étant sensibles à la température, la pression nominale d'une vanne diminue lorsque la température augmente. Cette diminution varie selon les matériaux plastiques. La température du fluide n'est pas la seule source de chaleur influençant la pression nominale d'une vanne en plastique ; la température extérieure maximale doit également être prise en compte lors de la conception. Dans certains cas, un dimensionnement ne tenant pas compte de la température extérieure de la tuyauterie peut entraîner un affaissement excessif dû à l'absence de supports. Le PVC a une température de service maximale de 60 °C (140 °F) ; le CPVC, de 104 °C (220 °F) ; le PP, de 82 °C (180 °F) ; et les vannes en PVDF peuvent supporter une pression jusqu'à 138 °C (280 °F) (Figure 2).

À l'autre extrémité de l'échelle des températures, la plupart des systèmes de tuyauterie en plastique fonctionnent parfaitement même à des températures inférieures à zéro. En effet, la résistance à la traction des tuyauteries thermoplastiques augmente lorsque la température diminue. Cependant, la résistance aux chocs de la plupart des plastiques diminue avec la baisse de température, et les matériaux de tuyauterie concernés deviennent cassants. Tant que les vannes et le système de tuyauterie adjacent ne sont pas perturbés, ni exposés à des chocs ou des impacts, et que les tuyauteries ne subissent pas de chute lors de leur manipulation, les effets néfastes sur les tuyauteries en plastique sont minimisés.

TYPES DE VANNES THERMOPLASTIQUES

vannes à bille,clapets anti-retour,vannes papillonLes vannes à membrane sont disponibles dans différents matériaux thermoplastiques pour les systèmes de tuyauterie sous pression de type Schedule 80 et offrent une multitude d'options de garniture et d'accessoires. La vanne à boisseau sphérique standard est généralement conçue avec un raccord union afin de faciliter le démontage du corps de vanne pour la maintenance sans interrompre le raccordement de la tuyauterie. Les clapets anti-retour thermoplastiques sont disponibles en versions à boisseau sphérique, à battant, en Y et à cône. Les vannes papillon s'adaptent facilement aux brides métalliques car elles sont conformes aux dimensions des trous de boulons, des cercles de boulonnage et aux dimensions générales de la norme ANSI Classe 150. Le diamètre intérieur lisse des pièces thermoplastiques contribue à la précision de contrôle des vannes à membrane.

Les vannes à bille en PVC et CPVC sont fabriquées par plusieurs entreprises américaines et étrangères, dans des diamètres allant de 1/2 pouce à 6 pouces, avec des raccords à emboîtement, filetés ou à brides. La conception à union véritable des vannes à bille modernes comprend deux écrous qui se vissent sur le corps, comprimant ainsi les joints élastomères entre le corps et les raccords d'extrémité. Certains fabricants conservent la même longueur de pose et le même filetage d'écrou depuis des décennies afin de faciliter le remplacement des vannes plus anciennes sans modifier la tuyauterie adjacente.

Les vannes à bille équipées de joints élastomères en EPDM (éthylène-propylène-diène monomère) doivent être certifiées NSF-61G pour une utilisation avec l'eau potable. Les joints élastomères en FKM (fluorocarbone) peuvent être utilisés comme alternative dans les systèmes où la compatibilité chimique est un critère important. Le FKM convient également à la plupart des applications impliquant des acides minéraux, à l'exception du chlorure d'hydrogène, des solutions salines, des hydrocarbures chlorés et des huiles de pétrole.

Figure 3. Vanne à bille à brides fixée à un réservoir. Figure 4. Clapet anti-retour à bille installé verticalement. Les vannes à bille en PVC et CPVC, de 1/2 pouce à 2 pouces, constituent une solution adaptée aux applications d'eau chaude et froide où la pression maximale admissible sans choc peut atteindre 250 psi à 23 °C (73 °F). Les vannes à bille de plus grand diamètre, de 2-1/2 pouces à 6 pouces, ont une pression nominale inférieure de 150 psi à 23 °C (73 °F). Couramment utilisées pour le transport de produits chimiques, les vannes à bille en PP et PVDF (figures 3 et 4), disponibles en diamètres de 1/2 pouce à 4 pouces avec raccords à emboîtement, filetés ou à brides, sont généralement conçues pour une pression maximale admissible sans choc de 150 psi à température ambiante.

Les clapets anti-retour à bille thermoplastique fonctionnent grâce à une bille dont la densité est inférieure à celle de l'eau. Ainsi, en cas de perte de pression en amont, la bille revient s'enfoncer contre la surface d'étanchéité. Ces clapets peuvent être utilisés dans les mêmes applications que les clapets à bille en plastique similaires, car ils n'introduisent pas de nouveaux matériaux dans le système. D'autres types de clapets anti-retour peuvent comporter des ressorts métalliques, dont la durabilité est limitée en milieu corrosif.

Figure 5. Vanne papillon avec revêtement élastomère. La vanne papillon en plastique, disponible en diamètres de 2 à 24 pouces, est couramment utilisée pour les réseaux de tuyauterie de grand diamètre. Les fabricants de vannes papillon en plastique adoptent différentes approches en matière de construction et d'étanchéité. Certains utilisent un revêtement élastomère (Figure 5) ou un joint torique, tandis que d'autres utilisent un disque revêtu d'élastomère. Certains fabricants réalisent le corps dans un seul matériau, mais les composants internes en contact avec le fluide sont constitués de matériaux différents. Ainsi, un corps de vanne papillon en polypropylène peut contenir un revêtement en EPDM et un disque en PVC, ou encore présenter d'autres configurations avec des thermoplastiques et des joints élastomères courants.

L'installation d'une vanne papillon en plastique est simple car ces vannes sont conçues avec un joint élastomère intégré. Elles ne nécessitent pas de joint d'étanchéité supplémentaire. Fixée entre deux brides, la vanne papillon en plastique doit être serrée avec précaution en appliquant le couple de serrage recommandé en trois étapes. Cette méthode garantit une étanchéité uniforme et évite toute contrainte mécanique irrégulière sur la vanne.

Figure 6. Vanne à membrane. Les professionnels des vannes métalliques reconnaîtront le fonctionnement des vannes à membrane en plastique, avec leur molette et leurs indicateurs de position (Figure 6). Cependant, la vanne à membrane en plastique présente des avantages distincts, notamment les parois internes lisses de son corps en thermoplastique. À l'instar des vannes à bille en plastique, ces vannes peuvent être raccordées par un système union, particulièrement utile pour la maintenance. Il est également possible d'opter pour un raccordement à brides. Grâce à la variété des matériaux disponibles pour le corps et la membrane, cette vanne convient à de nombreuses applications chimiques.

Comme pour toute vanne, la clé du fonctionnement des vannes en plastique réside dans la détermination des exigences, notamment le type d'alimentation (pneumatique ou électrique, courant continu ou alternatif). Cependant, avec le plastique, le concepteur et l'utilisateur doivent également prendre en compte l'environnement dans lequel l'actionneur sera exposé. Comme mentionné précédemment, les vannes en plastique sont particulièrement adaptées aux environnements corrosifs, y compris ceux exposés à la corrosion externe. De ce fait, le matériau du boîtier des actionneurs est un critère essentiel. Les fabricants de vannes en plastique proposent des solutions adaptées à ces environnements corrosifs, telles que des actionneurs recouverts de plastique ou des boîtiers métalliques revêtus d'époxy.

Comme le montre cet article, les vannes en plastique offrent aujourd'hui toutes sortes d'options pour de nouvelles applications et situations.

Date de publication : 6 août 2021